새로운 에너지 기술의 급속한 발전으로 차세대 배터리 기술의 핵심 구성 요소 인 고체 전해질은 점점 더 많은 관심을 받고 있습니다.

산화물 고체 전해질과 황화물 고체 전해질은 두 가지 주요 기술 경로로 재료 특성, 준비 기술 및 응용 분야에서 다른 장점을 보여줍니다.

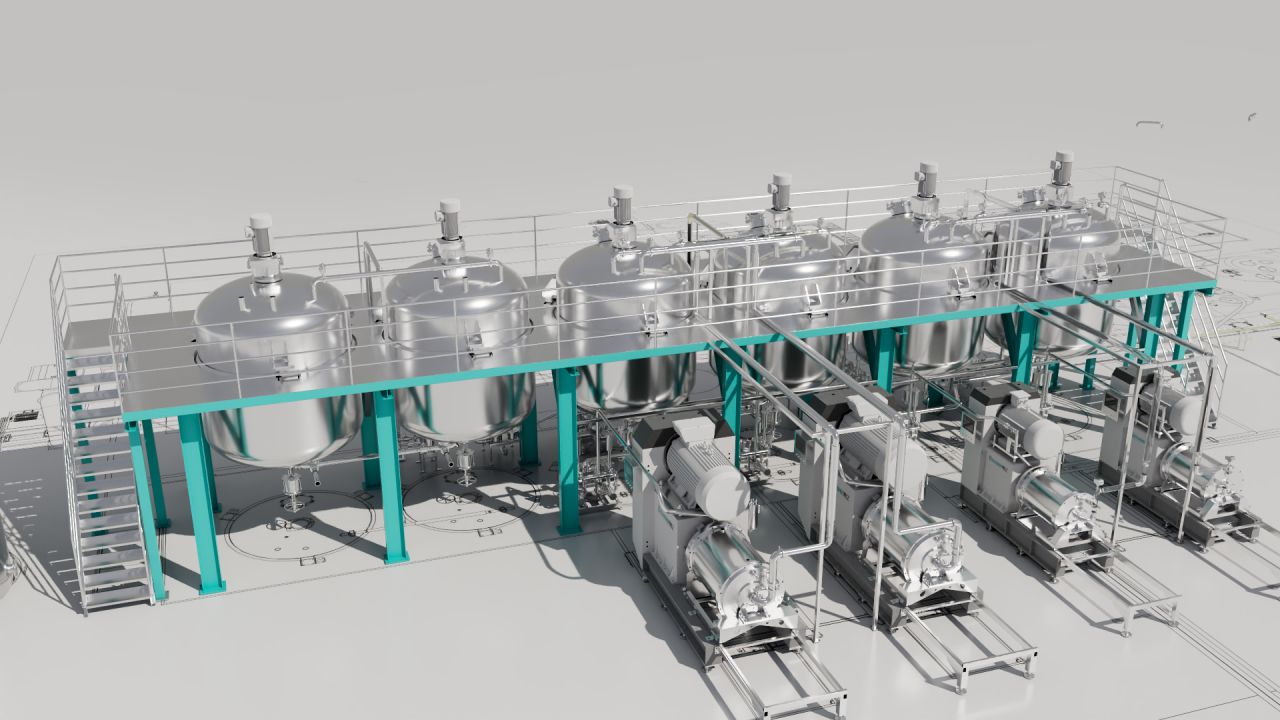

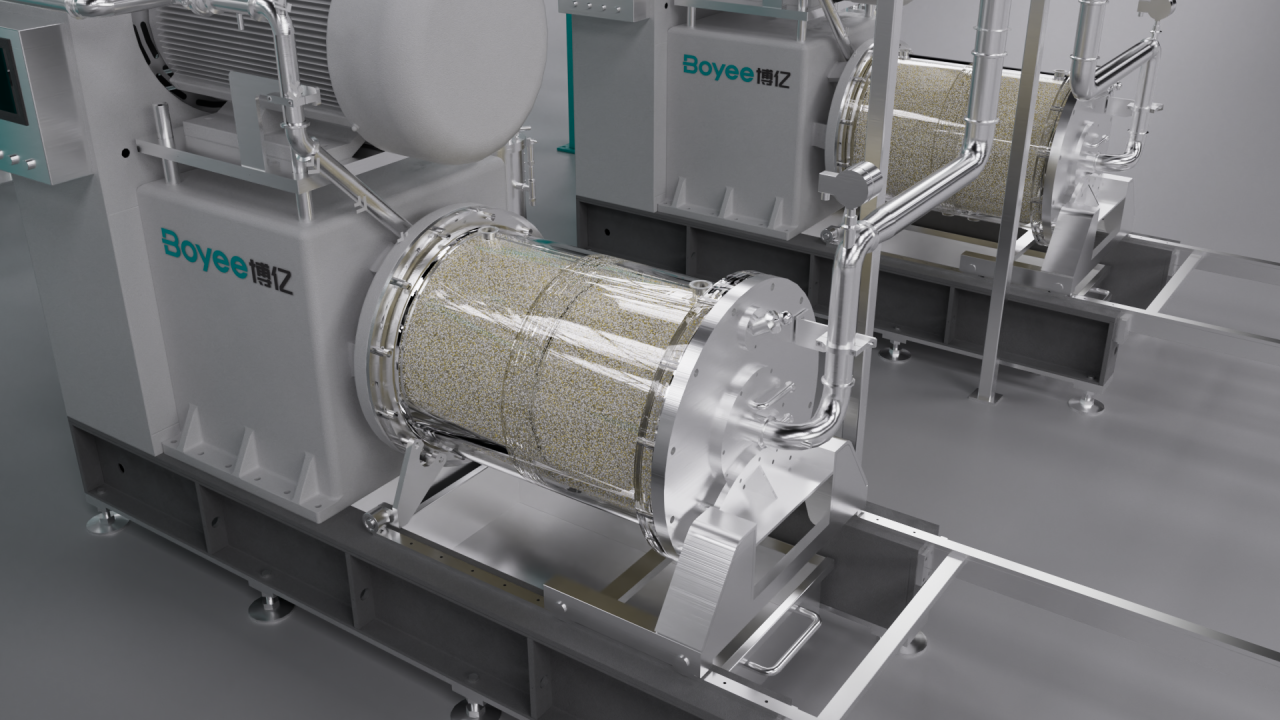

01. 연삭 및 분산 공정

산화물 고체 전해질, 원료는 재료의 균일 성 및 활성을 향상시키기 위해 습식 분쇄에 의해 기계적으로 혼합되고 정제됩니다.

예를 들어, NASICON 형태의 LATP 산화물 고체 전해질의 제조에서, 용매는 지르코니아 탱크에 첨가되고, 지르코니아 밀은 연삭에 사용된다.

분쇄 후, 슬러리를 침전에 의해 분리하여 불순물을 제거하고 습윤 산화물 전해질을 수득하고, 건조시켜 최종 산화물 고체 전해질을 얻는다.

이 공정은 전해질의 안정적인 성능을 보장하기 위해 원료의 순도 및 혼합 균일성에주의를 기울입니다. 황화물 고체 전해질, 황화물 재료는 일반적으로 공기 중의 산소 또는 수분과 반응하는 것을 방지하기 위해 불활성 가스 환경에서 분쇄해야합니다.

예를 들어, Li6PS5CL (LPSCL) 황화물 고체 전해질의 제조에서, 황화리튬, 펜타황화인 및 염화리튬을 일정 비율로 혼합한 후 기계적으로 분쇄한다. 분쇄 과정에서 원료의 화학 결합이 끊어지고 원자 수준에서의 혼합이 달성되어 이온 전도도가 높은 황화물 고체 전해질 전구체가 생성됩니다.

이 공정은 원료 보호와 효율적인 혼합을 강조하여 전해질의 성능을 향상시킵니다.

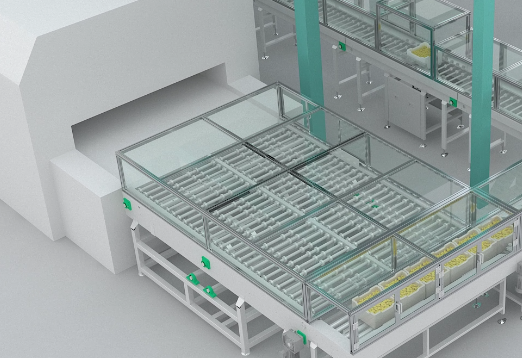

02. 소결 과정

산화물 고체 전해질의 소결 공정은 비교적 간단하며 일반적으로 고온에서 수행된다.

예를 들어, LLZO-형 산화물 고체 전해질의 제조에서, 통상적인 소결 방법은 혼합물을 고온에서 수 시간 동안 유지하여 조밀한 고체 구조를 형성하는데 사용된다.

최근, 저온에서 단시간에 치밀화를 달성하고 에너지 소비를 효과적으로 감소시킬 수 있는 산화물 고체 전해질의 제조에도, 방전 플라즈마 소결 (SPS) 과 같은 추가적인 방사 소결 방법이 적용되고 있다.

황화물 고체 전해질의 소결 공정은 고온에서 휘발성이고 분해되기 때문에 비교적 복잡하며 공기 중의 산소와 반응하기 쉽습니다.

따라서 황화물 고체 전해질의 소결은 일반적으로 불활성 가스 보호 하에서 수행되며 온도 제어가 더 엄격합니다.

예를 들어, LGPS 황화물 고체 전해질의 제조에서, 고에너지 연삭 후 저온 소결 공정을 사용하여 소결 온도 및 시간을 정확하게 제어하여 고성능 황화물 고체 전해질을 얻는다.

또한, 리튬 원소의 휘발을 억제하기 위해 연구자들은 황화물 고체 전해질의 성능을 더욱 최적화하기 위해 "반응성 플래시 소성" 과 같은 새로운 소결 기술을 개발했습니다. 새로운 에너지 기술의 지속적인 개발로이 두 고체 전해질의 준비 과정은 미래의 배터리 기술의 높은 요구 사항을 충족시키기 위해 최적화되고 혁신적 일 것입니다.