고체 상태 배터리가 안전성 및 에너지 밀도에서 잠재적 인 이점에 대한 추진력을 얻음에 따라, 산화물 고체 상태 전해질은 높은 안정성 및 재료 호환성 덕분에 산업화를 향한 가장 유망한 경로 중 하나로 널리 알려져 있습니다. 그러나 생산 규모를 늘리는 것은 업계의 주요 과제로 남아 있습니다.

주요 제조 과제

실제 제조에서 산화물 고체 상태 전해질은 다음과 같은 몇 가지 지속적인 공정 관련 문제에 직면 해 있습니다.

● 원료의 높은 수분 감도

● 균일 한 다중 성분 혼합의 어려움

● 소결 중 제한 안정성

● 입자 크기 분포에 대한 통제 불량

이러한 과제로 인해 실험실 연구에서 지속적이고 확장 가능한 생산으로의 전환이 느려져 재료 일관성이 고체 배터리 가치 사슬에 중요한 관심사가되었습니다.

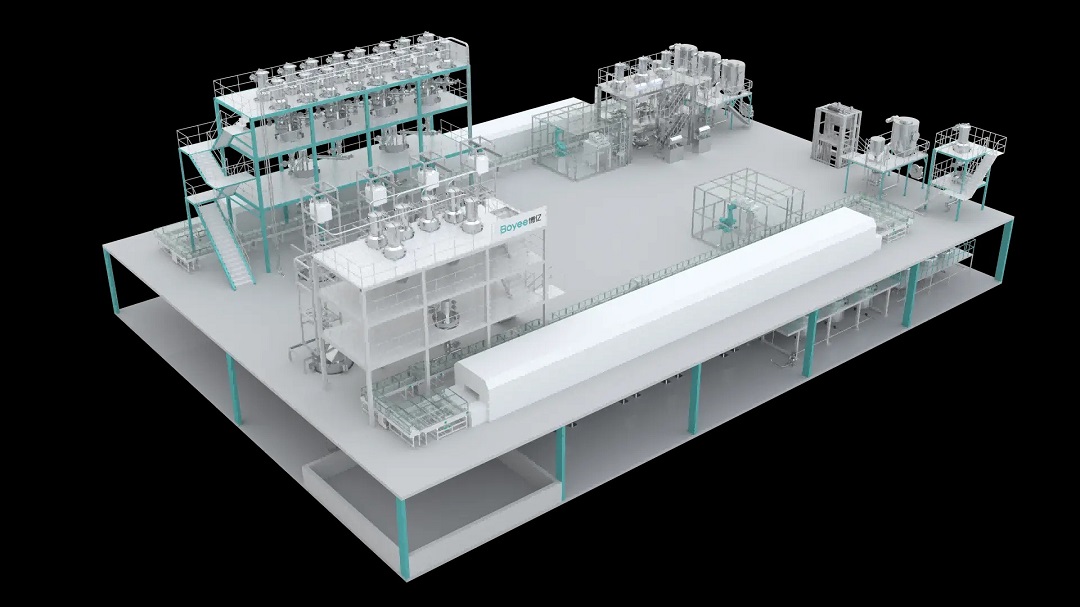

통합 생산 라인 솔루션

이에 대한 응답으로 보이는 산화물 고체 전해질 생산 라인분말 공학 및 재료 가공 장비에 대한 오랜 경험을 바탕으로 한 솔루션. 이 솔루션은 다음과 같은 주요 공정 단계를 통합 및 최적화하는 산화물 전해질 제조에 대한 시스템 수준의 접근 방식을 채택합니다.

●원료 취급

●혼합 및 분산

●연삭과 소결

●동봉 된 운반 및 포장

전반적인 디자인은 공정 인클로저, 연속성 및 제어 가능성을 강조하여 안정적이고 반복 가능한 생산을 지원합니다.

프로세스 지향 장비 통합

미세 연삭 및 입자 크기 제어의 중요한 단계에서 생산 라인은 잘 일치합니다. 구슬 연삭 기계. 연삭 성능을 상류 및 하류 공정과 정렬함으로써 솔루션:

●입자 크기 분포 일관성 향상

●배치 대 배치 변동성 감소

●후속 처리 단계를위한 안정적인 기반 제공

이 접근법은 독립형 장비에 초점을 맞추기보다는 조정 된 프로세스 통합을 우선시합니다.

산업 규모 지원

시스템 설계 관점에서 솔루션은 다음을 강조합니다.

●외부 오염을 최소화하기 위해 밀폐 된 재료 전송

●프로세스 연결을 향상시키는 모듈 형 레이아웃

●향상된 반복성 및 운영 신뢰성

이러한 특징은 파일럿 라인으로부터 산업 제조로 산화물 고체-상태 전해질 생산을 스케일링하기 위한 실용적인 기준을 제공한다.

산업 전망

업계 분석가들은 고체 배터리 개발이 엔지니어링 검증 및 산업 배치로 이동함에 따라 업스트림 재료 준비 기능이 점점 더 결정적인 역할을 할 것이라고 지적합니다. 통합 프로세스 설계 및 조정 된 장비 배치는 상용화의 핵심 요소가 될 것으로 예상됩니다.

보이 새로운 에너지 재료 부문의 공정 통합 및 장비 혁신에 계속 초점을 맞추고 고체 배터리 재료에 대한 일관성, 안정성 및 대규모 제조 능력의 추가 개선을 지원할 것이라고 밝혔다.