현대 에너지 과학 기술 분야에서 리튬 배터리는 높은 에너지 밀도, 긴 수명 및 환경 보호로 많은 전자 제품 및 전기 자동차에 없어서는 안될 에너지 원이되었습니다.

리튬 배터리 원료, 특히 연삭 기술의 생산 공정은 배터리의 전반적인 성능에 중요한 역할을합니다.

다음으로, 우리는 리튬 배터리 원료의 생산 과정을 탐구하고이 분야의 연삭 기술의 적용 및 최적화에 중점을 둘 것입니다.

01

리튬 배터리 원료 생산에서 연삭 기술의 중요성

리튬 배터리 원료 생산의 핵심 공정 중 하나 인 연삭 기술은 입자 크기 분포와 재료의 형태를 결정할뿐만 아니라.

또한 에너지 밀도, 충전 및 방전 성능, 사이클 안정성 및 리튬 배터리의 기타 주요 지표에 직접적인 영향을 미칩니다.

따라서 적합한 연삭 시스템을 선택하고 연삭 매개 변수를 최적화하는 것이 리튬 배터리의 전반적인 성능을 향상시키는 데 중요합니다.

02

리튬 배터리 원료 연삭 기술 상세

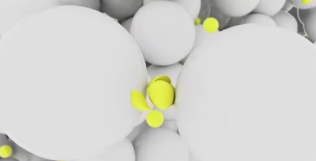

양극 재료는 리튬 배터리의 "심장" 이며, LFP와 같은 일반적인 양극 재료는 연삭 공정 중에 나노 미터 레벨에 도달해야합니다.

나노 크기의 입자는 이온의 확산 속도를 증가시켜 리튬 배터리의 에너지 밀도 및 충전 및 방전 성능을 향상시킬 수 있습니다.

그러나 동시에 표면적이 너무 높으면 전극/전해질 반응이 증가 할 수도 있습니다. 따라서, 최적의 재료 특성을 보장하기 위해 분쇄 공정 중에 입자 크기 분포를 정확하게 제어 할 필요가있다.

음극 재료는 리튬 배터리에서 리튬 이온을 수용하는 "창고" 이며 실리콘 기반 재료와 같은 일반적인 음극 재료가 사용됩니다.

연삭 기술에 의해, 애노드 재료의 입자 크기 및 형태는 리튬 저장 용량 및 사이클 안정성을 향상시키기 위해 조정될 수 있다.

적절한 연삭은 충전 및 방전 과정에서 부정적인 물질이 전해질과 더 잘 접촉하여 반응 효율을 향상시킬 수 있음을 보장 할 수 있습니다.

배터리 분리기는 리튬 배터리의 양극 및 음극 전극을 분리하는 "골키퍼" 이며, 그 성능은 리튬 배터리의 안전성과 안정성에 직접적인 영향을 미칩니다.

다이어프램 생산 과정에서 세라믹 코팅은 연삭 기술로 처리되어 다이어프램의 이온 전도성과 기계적 강도를 향상시키기 위해보다 균일하고 조밀 할 수 있습니다.

03

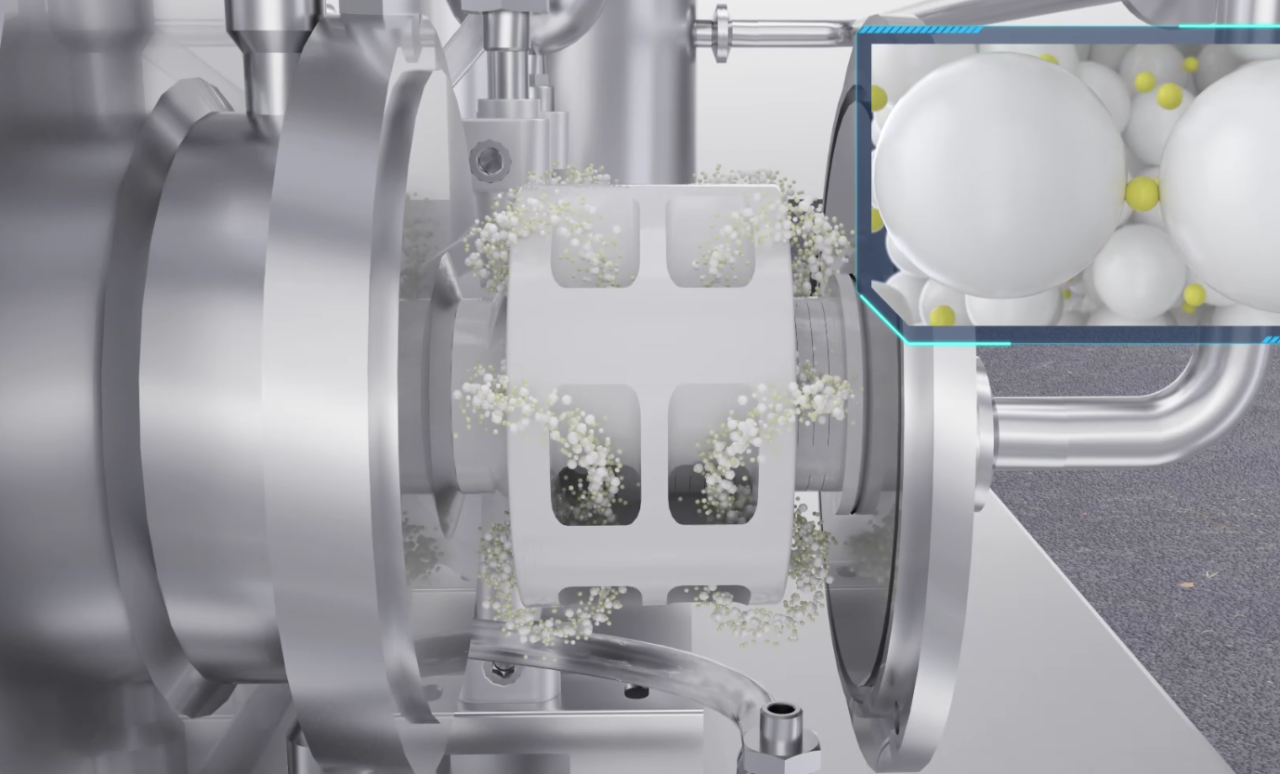

연삭 시스템 선택 및 최적화

리튬 배터리 원료 생산에서 입자 크기 분포 및 형태에 대한 엄격한 요구 사항을 충족시키기 위해서는 적절한 연삭 시스템을 선택하고 최적화해야합니다.

효율적이고 정확한 연삭 기능을 갖춘 Boyi의 고급 연삭 시스템은 리튬 배터리 원료 생산에 이상적인 선택입니다.

연삭 공정에서는 재료가 이상적인 입자 크기 분포 및 형태를 달성하도록 분쇄 시간, 연삭 매체, 연삭 속도 및 기타 매개 변수를 정확하게 제어해야합니다.

리튬 배터리 시장의 지속적인 확장과 기술의 지속적인 진보로 인해 리튬 배터리 원료 생산에서 연삭 기술의 역할이 점점 더 두드러지게 될 것입니다.

앞으로 지속적인 기술 혁신과 최적화를 통해 연삭 기술은 리튬 배터리 성능이 새로운 혁신을 달성하고 현대 에너지 과학 기술 개발에 기여할 것입니다.